時間:2023-04-18 發(fā)布:迪科瑞儀器 來源:包裝工程

基于玻璃啤酒瓶抗沖擊檢驗結(jié)果重復(fù)性的對策研究

曾忠斌 1,2,仇凱 3

(1.甘肅省產(chǎn)品質(zhì)量監(jiān)督檢驗研究院 蘭州 730000;2.國家包裝產(chǎn)品質(zhì)量檢驗檢測中心(蘭州),蘭州 730000;3.濟南迪科瑞儀器有限公司,濟南 250000)

摘要:目的 通過對啤酒瓶的抗沖擊項目進行重復(fù)性測試,分析質(zhì)量水平與公布數(shù)據(jù)之間的差異原因,探求適合持續(xù)監(jiān)管和減少異議復(fù)檢的對策。方法 通過在同等條件下,對 99 組不同地區(qū)、不同廠家、不同規(guī)格的樣品進行連續(xù)檢測抗沖擊指標,統(tǒng)計該項目結(jié)果的再現(xiàn)性。結(jié)果 抗沖擊項目在相同條件下的連續(xù)檢測,不論是通過組還是未通過組,其結(jié)果再現(xiàn)性都很低。同理,監(jiān)督工作中如運用備樣進行復(fù)檢,并以復(fù)檢結(jié)果作為最終定論,可造成大概率的結(jié)論否定,給監(jiān)管工作增加難度,使承檢機構(gòu)出具報告處于兩難境遇。結(jié)論 啤酒瓶抗沖擊指標作為重復(fù)性很低的破壞性試驗項目,不適合在監(jiān)督工作中的備樣復(fù)檢,應(yīng)嚴格規(guī)范試驗過程,保留現(xiàn)場試驗影像記錄等方式,作為異議復(fù)檢的證明資料對策運用,不但要能便于持續(xù)性監(jiān)管,避免自我否定,而且還能維護各方的權(quán)益,確保監(jiān)督工作的公信度。

關(guān)鍵詞:啤酒瓶;抗沖擊;再現(xiàn)性;監(jiān)督抽查;備樣;復(fù)檢

中圖分類號:TB484.5;TB487;TQ171.76 文獻標識碼:A 文章編號:1001-3563(2023)07-0321-07 DOI:10.19554/j.cnki.1001-3563.2023.07.038

作為非晶無機非金屬材料,玻璃具有耐污染、高透明、高強度、低成本、耐腐蝕、可回收等物理特性和惰性的化學性能優(yōu)勢,被日用包裝行業(yè)作為安全度最高的包裝材料,首選應(yīng)用于食品和醫(yī)藥領(lǐng)域[1-3]。玻璃的最大缺點是易破碎,尤其是含有壓力的玻璃容器,在使用過程中爆裂破碎引發(fā)的致傷、致盲、致殘事件屢見不鮮,對人身安全造成很大的傷害。

啤酒瓶作為食品相關(guān)產(chǎn)品中含壓最高的一類包裝,在該行業(yè)有著舉足輕重的地位。啤酒在發(fā)酵階段產(chǎn)生的二氧化碳氣體和灌裝過程中高壓打入的二氧化碳氣體,對啤酒瓶的耐內(nèi)壓和密封性有著較嚴苛的要求。常溫下瓶內(nèi)壓力可達 0.1~0.3 MPa[4],因其內(nèi)部含的是正壓,故在整個流通、消費環(huán)節(jié)中必須具備很高的抗外力沖擊能力,以保證消費者使用時的人身安全,避免因此給企業(yè)帶來的經(jīng)濟和信譽上的損失。

啤酒瓶的質(zhì)量安全對整個啤酒行業(yè)至關(guān)重要,在玻璃類包裝產(chǎn)品中消費傷害投訴率最高。GB 4544—2020 啤酒瓶國家強制性標準中,物理力學性能對抗沖擊、垂直負荷強度、抗熱震性、耐內(nèi)壓力、內(nèi)應(yīng)力的檢驗水平和接收質(zhì)量限(AQL)都有較高的要求,而啤酒瓶的爆裂跟上述幾個物理性能都有關(guān)聯(lián)[5]。抗沖擊性能作為啤酒瓶爆裂的主要原因,一直被作為該產(chǎn)品的重要監(jiān)測指標。此類產(chǎn)品雖經(jīng)過近 20 年的連續(xù)監(jiān)管,整體合格率有所提升,但是該產(chǎn)品的質(zhì)量狀況是否能持續(xù)穩(wěn)定不可而知。

1 試驗

通過 2000 年到 2020 年國家對該產(chǎn)品進行的 16次監(jiān)督抽查數(shù)據(jù)曲線來看[6-14](見圖 1),雖然產(chǎn)品不合格率逐年走低,但抗沖擊項目的不合格發(fā)現(xiàn)率在啤酒瓶產(chǎn)品的總不合格率中依然穩(wěn)居榜首,該項目仍然是啤酒瓶產(chǎn)品質(zhì)量是否真正合格的“風向標”。跟蹤近2 年啤酒瓶產(chǎn)品抗沖擊項目在同等試驗條件下,對不同地區(qū)、不同廠家、不同規(guī)格的樣品進行重復(fù)多次的測試,統(tǒng)計該破壞性試驗結(jié)果的再現(xiàn)性,分析研判實際質(zhì)量水平與公布數(shù)據(jù)之間的差異原因,為檢驗結(jié)果重復(fù)性低的此類產(chǎn)品,探求適合持續(xù)監(jiān)管和減少異議復(fù)檢的對策。

1.1 試樣信息

試驗樣品為啤酒瓶生產(chǎn)企業(yè)生產(chǎn)的可回收“B”瓶,分別為 2020、2021 年這 2 年內(nèi)生產(chǎn)的新瓶,來自陜西、四川、甘肅、廣西、貴州、河北、湖北、山東、上海、福建、廣東、浙江、湖南,數(shù)量分別為12、8、13、11、2、5、4、19、10、1、8、4、2,涉及 32 個廠家共 99 組樣品。

產(chǎn)品分別有 200、207、218、250、300、316、330、460、500、508、580、600、620、640 mL 共 14種規(guī)格(容量),每種容量分別有 1、3、1、3、3、3、12、2、50、3、13、2、2、1 組。顏色方面,綠色瓶 64組,白色瓶(透明)30 組,棕色瓶 2 組,藍色瓶 3 組。

1.2 試樣狀態(tài)

試樣均為獨立包裝、經(jīng)郵寄后到達檢驗地,每組試樣均為同一廠家、同一批次、同一規(guī)格、同一顏色。拆箱后隨機取樣,剔除外觀有缺陷、破損等不適合檢驗的樣本,取樣過程避免試樣之間的摩擦、碰撞等可能對試樣造成二次損傷的操作。

1.3 過程要求

檢驗人員 2 名,拆箱隨機取出 24 只瓶,分別進行 3 輪測試,每輪 8 只,編號 1—8。按監(jiān)督抽查細則要求,第 1 輪檢驗數(shù)據(jù)作為結(jié)論判定組,后 2 輪為對照組,同時對檢驗過程進行錄像并保存。

1.4 檢驗條件

檢驗設(shè)備為濟南迪科瑞儀器有限公司全自動沖擊試驗儀。依據(jù) GB/T 6552—2015《玻璃容器 抗機械沖擊試驗方法》[15]要求,確定試驗組沖擊部位為“瓶身中部”,沖擊能量設(shè)定為 0.6 J,進行通過性試驗測試,沖擊點避開合縫線,三下沖擊未破裂為“通過”,破裂為“未通過”。

1.5 沖擊點的確認

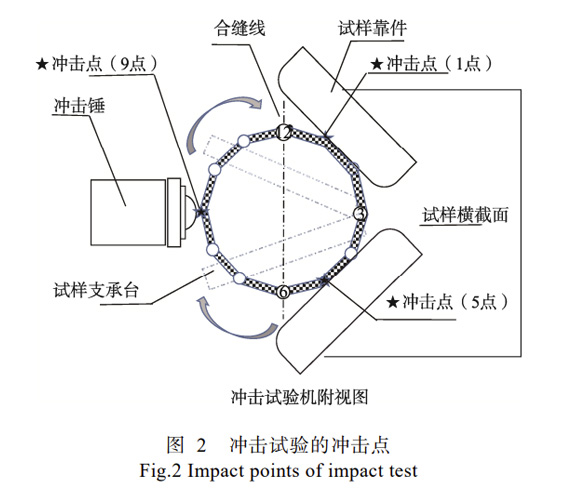

視沖擊部位等高的水平橫截面,等分為 3 個沖擊點,關(guān)系互為 120°,按表盤方式劃分 12 個沖擊點,見圖 2。有 4 種沖擊組合方案:①9 點、5 點、1 點;②8 點、4 點、12 點;③7 點、3 點、11 點;④6 點、2 點、10 點。當合縫線與 6 點和 12 點重合時,則②、④方案不適用。為保證試驗條件的一致性,試驗組采用方案①。

1.6 檢驗步驟

按標準要求調(diào)節(jié)試樣和設(shè)備狀態(tài),樣瓶放置在試樣支承臺上,調(diào)節(jié)沖擊錘沖擊能量為 0.6 J,使自然下垂靜止狀態(tài)的沖擊錘端點剛剛觸碰試樣表面,且調(diào)節(jié)高度置于樣瓶瓶身中部。檢驗人員立于試驗儀器左側(cè),左手釋放沖擊錘,每次沖擊后需及時控制擺動的沖擊錘,避免對同一部位進行二次沖擊,影響檢驗結(jié)果。右手固定試樣,確保沖擊過程中試樣的穩(wěn)定。在此位置俯視,支承臺為一虛擬表盤,將樣瓶的合縫線垂直于操作者,遠端為 12 點,近端為 6 點,與模擬表盤重疊,此時沖擊點為 9 點。因啤酒瓶的合縫線可見,故旋轉(zhuǎn)瓶體時用合縫線作為標志點做參照定位。釋放沖擊錘做第 1 次沖擊后,將樣瓶按順時針方向軸向旋轉(zhuǎn),將樣瓶近端 6 點的合縫線旋轉(zhuǎn)過沖擊點,放置 10 點位置(此時樣瓶的 12 點在表盤的 4 點位),樣瓶的 5 點重疊在“表盤”的沖擊點位,做第 2 次沖擊;繼續(xù)順時針軸向旋轉(zhuǎn)瓶身,將樣瓶 6 點合縫線轉(zhuǎn)至“表盤”2 點位置,樣瓶遠端的 12 點重疊于“表盤”的 8 點位,此時樣瓶的 1 點位落在沖擊點,做第 2 次沖擊試驗,記錄結(jié)果,見表 1。

2 結(jié)果分析

2.1 通過組的結(jié)果再現(xiàn)性

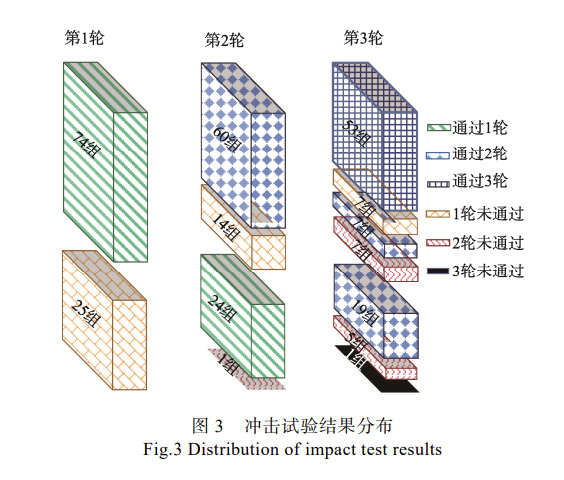

第 1 輪通過的有 74 組,判定為“符合”標準要求。對這 74 組進行第 2 輪檢驗,通過了 60 組,未通過14 組;繼續(xù)第 3 輪檢驗顯示,有 53 組通過全部 3 輪的檢驗,第 3 輪未通過的 14 組有 7 組繼續(xù)通過,14組仍未通過。

2.2 未通過組的結(jié)果再現(xiàn)性

第 1 輪未通過的有 25 組,判定為“不符合”標準要求。對這 25 組進行第 2 輪檢驗,結(jié)果是 24 組通過,1 組仍未通過。進行第 3 輪檢驗顯示,第 2 輪通過的24 組中,有 19 組繼續(xù)通過,5 組仍未通過,只有 1組在 3 輪測試中均未通過(見圖 3)

3 原因分析

一部分破壞性試驗是在設(shè)定的檢驗條件下,以樣本的完整性被破壞時產(chǎn)生的數(shù)據(jù)作為結(jié)果,比如拉力試驗,以試樣斷裂時的拉力值作為結(jié)果,可以通過同一條件下再次檢驗來重現(xiàn)試驗結(jié)果,并對數(shù)據(jù)進行不確定度和精密度的分析確認,以排除人員和設(shè)備偏差。啤酒瓶抗沖擊項目的這種破壞性試驗是要求在一組樣本中,每個樣本最終能否承受檢驗條件的強度來判定合格與否,該項目的合格判定 Ac=0;不合格判定 Re=1,就是說這一組必須全部通過為合格。這種檢驗屬性如用備樣進行復(fù)檢往往會得到自我否定的結(jié)論,并非對再現(xiàn)性結(jié)果的確認。

按監(jiān)督抽查的要求,如對這 25 組“不合格”的試樣復(fù)檢后,以復(fù)檢結(jié)果為最終結(jié)論,會改判為 1%的“不合格率”,近乎全盤否定初檢結(jié)論,錯判率占不合格率的 96%。對通過的 74 組進行第 2 輪檢驗再現(xiàn)性為 81.1%,第 3 輪后再現(xiàn)性為 71.6%,這 74 組在實際工作中按第 1 輪結(jié)果如實出具“合格”的報告,正常情況下被監(jiān)督方是不會質(zhì)疑“合格報告”的,復(fù)檢的可能幾乎沒有。若將通過組進行第 2 輪的復(fù)檢,會多出了18.9%的漏判率,這種結(jié)論的反轉(zhuǎn),帶來的問題是對監(jiān)督抽查工作嚴肅性和科學性的質(zhì)疑。

4 風險

監(jiān)督抽查是通過技術(shù)手段發(fā)現(xiàn)企業(yè)的產(chǎn)品質(zhì)量是否達到實際產(chǎn)品聲稱的質(zhì)量限要求,以達到利用監(jiān)督手段督促企業(yè)提高產(chǎn)品質(zhì)量、促進產(chǎn)業(yè)提升、保證消費者權(quán)益的目的。隨著《產(chǎn)品質(zhì)量監(jiān)督抽查管理暫行辦法》(國家市場監(jiān)督管理總局第 18 號令)的發(fā)布實施,對組織、抽樣、檢驗、異議處理、結(jié)果處理、法律責任等整個抽查環(huán)節(jié)都進行了系統(tǒng)而嚴格的規(guī)定。組織方、被監(jiān)督方、承檢機構(gòu)方各自承擔著責任與風險,被監(jiān)督方在面對抽查結(jié)論不合格時,運用法律賦予的權(quán)利通過正常途徑再次確認最后的結(jié)果,為此提出的復(fù)檢理由更是多種多樣。復(fù)檢的初衷是為了彌補監(jiān)督抽查中的缺陷,對承檢機構(gòu)起到監(jiān)督的作用,是被監(jiān)督方的權(quán)利,合理運用復(fù)檢程序是對監(jiān)督方、承檢機構(gòu)、被監(jiān)督方和消費者的負責[16]。

GB/T 2828.4—2008《計數(shù)抽樣檢驗程序》第 4部分:聲稱質(zhì)量水平的評定程序標準中對復(fù)驗、復(fù)檢、復(fù)查有著明確定義。復(fù)驗:對樣本產(chǎn)品進行重復(fù)性、再現(xiàn)性或中間精密度條件下的進一步測試。復(fù)檢:在原核查總體中再次抽取樣本進行檢驗,決定核查總體是否不合格。復(fù)查:復(fù)檢和復(fù)驗的統(tǒng)稱[17]。

在 GB/T 16306—2008《聲稱質(zhì)量水平復(fù)檢與復(fù)驗的評定程序》第 4 部分中,復(fù)驗程序是“對破壞性測試,僅當有可靠的依據(jù)說明第 1 次測試有誤時,才允許對備份樣本產(chǎn)品重新測試,否則,應(yīng)按復(fù)檢情形處理”[18]。常說的“復(fù)檢”實際是標準中的“復(fù)驗程序”,但是有先決條件的,“必須有可靠依據(jù)”,比如能證明試驗過程、試驗步驟、試驗方法,哪怕是操作人員資質(zhì)、應(yīng)回避原則等會對結(jié)果造成干擾的證據(jù),否則是不能用備樣再次試驗的。

若按 GB/T 16306—2008 要求對產(chǎn)品啟動復(fù)檢程序,在監(jiān)督抽查工作中是很難實現(xiàn)的。究其原因一是樣本量的增加,在抽樣的同時封存的備樣是無法滿足復(fù)檢數(shù)量要求的,監(jiān)督抽查中漏判風險質(zhì)量水平為 10%,啤酒瓶產(chǎn)品聲稱質(zhì)量水平為 1.5%,按GB/T 16306—2008 查表 3 得到復(fù)檢抽樣方案 n(樣本量)=54,L(不合格品限定數(shù))=2,備樣數(shù)遠遠無法滿足復(fù)檢方案的樣本量要求;二是從整個監(jiān)督抽查的過程看,從抽樣、檢驗、報告到送達到被監(jiān)督方,再從提出異議到同意復(fù)檢,有的歷時幾個月,特殊產(chǎn)品已經(jīng)銷售殆盡,很難實現(xiàn)原樣本、原數(shù)據(jù)的再現(xiàn)。

通過試驗可以看出,監(jiān)督抽查過程中最大的風險會出現(xiàn)在未通過組的啟用備樣復(fù)檢程序后的結(jié)果中,但“96%的錯判率和 18.9%的漏判率”的結(jié)果對承檢機構(gòu)來說是不可接受的,組織方如何考核承檢機構(gòu)?承檢機構(gòu)以后的工作將面臨很大的困擾和阻礙。更為嚴重的是承檢機構(gòu)為避免出現(xiàn)上述結(jié)果,必須考慮所出具的報告是否能夠承擔復(fù)檢后結(jié)論反轉(zhuǎn)所造成的影響,不排除最終出具的結(jié)論報告不能如實反映抽查工作的真實結(jié)果,掩蓋真實的產(chǎn)品質(zhì)量問題,造成不合格品流入市場的可能。這不是檢驗機構(gòu)的檢驗水平問題,第 1 輪的未通過是真實的,第 2 輪甚至是第 3 輪的未通過也是真實的,問題出在“復(fù)檢”是否適用于這種無再現(xiàn)性、破壞性試驗屬性的項目。

5 應(yīng)對措施

5.1 備樣的作用

備樣是在檢驗用樣品出現(xiàn)不能保證完成試驗的情況時,用以補充試樣而準備的(如因物流等原因造成樣品不能滿足檢驗要求),當然也有對產(chǎn)品信息再核實的作用[19]。但是簡單的用同等數(shù)量的備樣或加倍數(shù)量的備樣,對同一檢驗項目進行再次試驗是不科學的,增加了錯判的風險,達不到檢驗數(shù)據(jù)的再現(xiàn)和修正作用,也就失去了該數(shù)據(jù)的公正性、準確性,有悖于監(jiān)督抽查的目的。

5.2 合理運用程序

面對監(jiān)管部門的處罰,不排除被監(jiān)督方抱著僥幸的想法提出復(fù)檢,如不考慮項目本身再現(xiàn)性低的特性,只是按規(guī)定同意“備樣復(fù)檢”的,結(jié)論一旦反轉(zhuǎn)就能避免處罰,提出復(fù)檢的風險只是檢驗費用而已。作為組織方應(yīng)提高對異議類型的鑒別能力,區(qū)分處理,合理運用復(fù)檢程序,以保證三方的權(quán)益。

5.3 規(guī)范檢驗過程

作為承檢機構(gòu),面對檢驗數(shù)據(jù)再現(xiàn)性低的客觀試驗,應(yīng)提高檢驗水平,完善檢驗制度,優(yōu)化檢驗程序,規(guī)范檢驗步驟。承擔監(jiān)督抽查檢驗工作時,必須在確保數(shù)據(jù)真實可靠的情況下降低自身風險。如進行此類需現(xiàn)場見證、再現(xiàn)性低、破壞性試驗時,應(yīng)做好現(xiàn)場電子數(shù)據(jù)的記錄[20-21],現(xiàn)場至少布置 2 個攝像點,一個固定錄制近景,能清晰記錄設(shè)備設(shè)定的沖擊能量值和檢驗員的操作過程;另一個從遠景錄制檢驗周邊,從樣品拆封到樣品轉(zhuǎn)移至操作臺的廣角范圍,對有破碎的試樣取有特征性、唯一標記(如樣品檢驗編號、瓶底生產(chǎn)企業(yè)圖形或字母標識的部位)部位(見圖 4),在鏡頭前再次展示確認記錄,試驗過程不間斷、角度適合再現(xiàn)整個試驗全程,鏡頭全程不離開試樣,確保整個檢驗過程的完整和有效。把視頻資料作為電子版原始記錄存檔,作為處理報告結(jié)論異議時必須提供的復(fù)查資料,以電子檔案方式作為依據(jù)重現(xiàn)檢驗現(xiàn)場,解決此類破壞性試驗再現(xiàn)性低的異議復(fù)檢問題。

6 結(jié)語

近年來隨著啤酒瓶輕量化技術(shù)的提倡,呈現(xiàn)出節(jié)能降耗與產(chǎn)品質(zhì)量需求不協(xié)調(diào)的問題,新 GB 4544—2020 啤酒瓶標準根據(jù)這一問題,對抗沖擊指標也做了相應(yīng)修訂。但是輕量化技術(shù)水平的參差不齊、工藝的不穩(wěn)定造成抗沖擊項目指標的不穩(wěn)定,影響產(chǎn)品質(zhì)量的因素依然存在,呈非系統(tǒng)性無規(guī)律地出現(xiàn)。新標準中還增加了可回收舊啤酒瓶的技術(shù)要求,抗沖擊項目作為該產(chǎn)品的標志性質(zhì)量指標能否滿足市場需求,減少啤酒瓶爆裂帶來的人身傷害,其質(zhì)量水平還需要監(jiān)管部門進一步確認和跟蹤管理。

參考文獻:

[1] 羅鵬, 計宏偉. 玻璃容器與食品包裝的結(jié)合——當今美國玻璃包裝工業(yè)的特點[J]. 食品工業(yè)科技, 2003, 24(7): 72-74.

LUO Peng, JI Hong-wei. Food Packaging with Glass Container Features of American Glass Container Industry[J]. Science and Technology of Food Industry, 2003, 24(7): 72-74.

[2] KOVAC M J, KEPPLE J B, THOMPSON L E. Optimisation of The Glass Container Handling Process[J]. Glass Container Production, 1985, 62(5): 180-184.

[3] MICHAEL K. Fracture Diagnosis Improves Quality and Performance[J]. Glass, 1992, 69(3): 101-102.

[4] 澤敏. 啤酒瓶產(chǎn)品質(zhì)量國家監(jiān)督抽查結(jié)果[J]. 商品與質(zhì)量, 2006(33): 6.

ZE Min. Results and Analysis on State Supervision and Spot Check about Beer Bottle[J] The Journal Quality of Goods, 2004(33): 6

[5] GB 4544—2020 , 啤酒瓶[S].

GB 4544—2020, Beer Bottle[S].

[6] 佚名. 啤酒瓶質(zhì)量抽查信息[J]. 啤酒科技, 2000(10): 66.

Anon. Spot Check Quality Information about Beer Botle[J] Beer Tech, 2000(10): 66.

[7] 佚名. 2006 年啤酒瓶產(chǎn)品質(zhì)量國家監(jiān)督抽查結(jié)果[J]. 世界標準信息, 2006(9): 10.

Anon. Results and Analysis on State Supervision and Spot Check about Beer Bottle in 2001[J] Word Standards News, 2006(9): 10.

[8] 佚名. 國家監(jiān)督抽查結(jié)果表明啤酒瓶的主要質(zhì)量問題是存在安全隱患[J]. 監(jiān)督與選擇, 2004(11): 42.

Anon. State Supervision and Spot Check Results Show the Existence of Potential Safety Hazards of Beer Bottle[J] Supervision and Choice Magazine, 2004(11): 42.

[9] 佚名. 產(chǎn)品質(zhì)量國家監(jiān)督抽查結(jié)果顯示啤酒瓶抽樣合格率為 72.6%[J]. 監(jiān)督與選擇, 2006(9): 21.

Anon. State Supervision and Spot Check Results Show 72.6% Qualified Rate of Beer Bottle Sampling[J] Supervision and Choice Magazine, 2006(9): 21.

[10] 國家質(zhì)量監(jiān)督檢驗檢疫總局. 啤酒瓶產(chǎn)品質(zhì)量國家監(jiān)督抽查質(zhì)量公告[J]. 啤酒科技, 2008(8): 2.

General Administration of Quality Supervision, Inspection and Quarantine. Announcement of National Supervision and Spot Check on Beer Bottle Product Quality[J]. Global Alcinfo, 2008(8): 2.

[11] 佚名. 啤酒瓶產(chǎn)品質(zhì)量國家監(jiān)督抽查質(zhì)量公告[J]. 啤酒科技, 2008(8): 2.

Anon. Quality Announcement on State Supervision and Spot Check about Beer Bottle[J]. Beer Tech, 2008(8): 2.

[12] 趙威. 84 種啤酒瓶 15 種不達標[N]. 中國包裝報, 2010-01-22(004).

ZHAO Wei. 15 Substandard of 84 Kinds of Beer Bottles [N]. China Packaging, 2010-01-22 (004).

[13] 佚名. 解讀“啤酒瓶產(chǎn)品質(zhì)量國家監(jiān)督抽查結(jié)果”[J]. 啤酒科技, 2011(3): 3.

Anon. Analysis on "State Supervision and Spot Check Results about Beer Bottle"[J] Beer Tech, 2011(3): 3.

[14] 國家質(zhì)監(jiān)總局公布啤酒及啤酒瓶產(chǎn)品質(zhì)量國家監(jiān)督抽查結(jié)果[J]. 啤酒科技, 2012(7): 4-8.

AQSIQ Announced the Quality Results of State Supervision and Spot Check about Beer Bottle[J]. Beer Tech, 2012(7): 4-8.

[15] GB/T 6552—2015, 玻璃容器 抗機械沖擊試驗方法[S].

GB/T 6552—2015, Mechanical Glass Container Impact Resistance Test Method[S].

[16] 葉永和. 監(jiān)督抽查中 “三同” 及備樣復(fù)查的問題[J]. 西部皮革, 2021, 43(1): 15-16.

YE Yong-he. On "Three Same Product" and Repeat Test or Inspection in Supervision and Random Checking[J]. West Leather, 2021, 43(1): 15-16.

[17] GB/T 2828.4—2008,計數(shù)抽樣檢驗程序第 4 部分: 聲稱質(zhì)量水平的評定程序[S].

GB/T 2828.4—2008, Sampling Inspection Procedures by Attribute Part 4: Evaluation Procedures for Claimed Quality Level[S].

[18] GB/T 16306—2008, 聲稱質(zhì)量水平復(fù)檢與復(fù)驗的評定程序[S].

GB/T 16306—2008, Evaluation Procedure for Inspection and Re-inspection on Claimed Quality Level[S].

[19] 葉永和. 備樣在監(jiān)督檢驗中的作用[J]. 中國質(zhì)量技術(shù)監(jiān)督, 2009(8): 60-61.

YE Yong-he. The Role of Sample Preparation in Supervision and Inspection[J]. China Quality Supervision, 2009(8): 60-61.

[20] 葉永和. 產(chǎn)品質(zhì)量監(jiān)督抽查復(fù)檢工作面臨的問題及其建議[J]. 質(zhì)量技術(shù)監(jiān)督研究, 2020(2): 52-54.

YE Yong-he. Problems and Suggestions of Retest after Product Quality Supervision and Random Checking[J]. Quality and Technical Supervision Research, 2020(2): 52-54.

[21] 葉永和. 也談產(chǎn)品質(zhì)量監(jiān)督抽查異議復(fù)檢[J]. 中國纖檢, 2022(1): 40-42.

YE Yong-he. Objection and Recheck on Product Quality Supervision and Spot Check[J] China Fiber Inspection, 2022(1): 40-42.

- 下一條

- 無